|

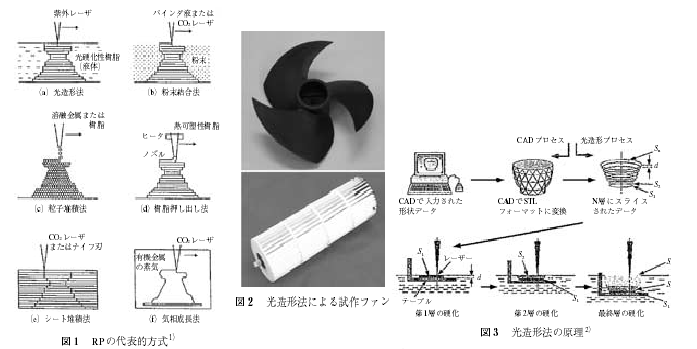

RP(ラピッドプロトタイピング) 1. RP の概要 RP(ラピッドプロトタイピング)は,「迅速な模型製作」と日本語訳され,素材を相互に付着しつつ立体形状を創製 する加工法である. この技術の発端は,1980 年に日本で発明され,1988 年に実用化された光造形法である.光造形法 では,素材が光硬化性樹脂に限定されるが,最近では図1に示す種々の方式が開発されており,セラミックや金属を使 った製品を作る方法についても商用化が進んでいる. RP では,複雑な立体模型を,内部形状を含めて一回のプロセスで自動的に作成でき,機械加工に関する知識・経 験が不要になることが特徴である. 一方,最近は製品の市場寿命が極端に短くなり,できるだけ早く最新モデルを市場に投入することが企業の死命を決する状況になっ ている. RP は現在,普及期を迎え,特に「機会利益」を確保するためのツールとして,新製品開発の期間短縮とコスト低減に貢献し ている. 冷凍空調の分野でも,光造形法を用いて,図2のようなファンの実物大あるいは縮小の模型を短期間で作成し, 形状確認や性能評価に利用するようになっている.

2. 光造形法 光造形法は,積層造形法の代表的技術であり,光硬化性樹脂を光硬化反応により板状に固化して積層し, 三次元立体モデルを作るもので,その原理を図3に示す. 図3 において,3 次元CAD で入力された形状データから積層厚みにスライスされた断面データを作り,こ のデータに基づいて液状の光硬化性樹脂に紫外線レーザを照射して選択的に光硬化させ,固化層を形成する (S1).一層の固化層形成後,その上に切断厚みに等しい厚さの未硬化樹脂層を重ね,次のスライス図形の露 光・固化を行い,上下層を強固に接合する.これをモデルの上端に至るまで繰り返し(S2 ~ Sn),一体化し た立体モデルを作る. この光造形法は,現在,形状確認モデルの製作にとどまらず,新しい光硬化性樹脂の開発と相まって,モデル自身に 機能を持たせられるようになり,広範な用途に展開されている.なお使用材料は,アクリレート系樹脂からエポキシ系 樹脂に変わり,さらにエポキシ系樹脂の中で種々の改良がなされ,造形性,精度,耐湿性,靭性と改善されてきており, 最近では耐熱性もあるABS 樹脂の特性を持つものが開発されつつある. 3. 冷凍空調分野とRP 冷凍空調分野では,現在,主に送風系構造に対して,RP を利用した次のような開発の流れがある. ① 開発構造を提案. ② 熱流体シミュレーション技術により,流れ状態や伝熱性能を評価. ③ RP によりファンなどの模型を試作し,形状・性能を評価. ④ 実機用金型による試作を行い,形状・性能を最終評価. この中で,①~③の検討を十分行うことにより,④の過程のやり直しや修正をできるだけ減らし,トータルとして開発 における期間短縮やコスト低減を図る試みがなされている. 今後,RP は,様々な方式が開発されつつあることから,送風系以外の開発にも適用され,デザインや設計形状の確 認,さらには機能や性能の評価にも広く用いられるようになると思われる. (冷凍機分科会)

文 献 1)丸谷洋二精密工学会誌,70(2),160(2004). 2)萩原恒夫精密工学会誌,70(2),171(2004). 「最近気になる用語」 学会誌「冷凍」への掲載巻号一覧表 |